外観検査での比較 スクラッチ・ディグ測定結果

当社内で外観検査での比較検査の限度見本として独自に開発して使用していたものです。詳しくは、製品のページの「表面品質比較判断プレート」をご覧ください。ここでは、このプレートのスクラッチの線幅とディグの直径を産総研に測定していただいた結果を掲載しております。

産総研の測定結果

測定方法

-

測定は、レーザ干渉計搭載画像測定機を用いて行いました。画像測定機において、 各マークのエッジ位置を検出し、その位置をレーザ干渉計を用いて測定しました。

装置の横方向の分解能 1.25nm 縦方向の分解能 1.25nm 測定繰り返し精度 計測対象物、測定条件によって異なりますが、今回の場合、15nmから80nm程度 -

測定結果の幅および直径は、各マークの幅または直径の20℃における測定値から、 呼び寸 法値を差し引いた値としました。

-

測定中の環境及び測定条件は以下のとおりでした。

気温 19.7℃ ~ 20.1℃ 器物の温度 19.9℃ ~ 20.3℃ 照明 透過照明 光量0.60(裝置表示値) 対物レンズ倍率 25倍 総合倍率 50倍 - 器物の熱膨張係数は、4.7×10-7 K-1 としました。

測定実施条件

-

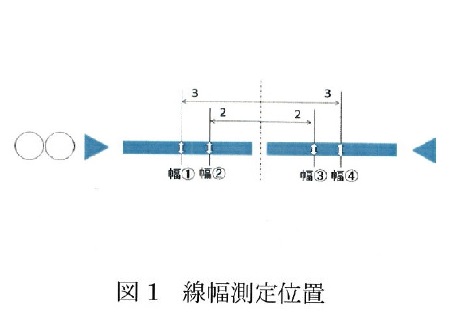

スクラッチ測定

- 各線につき、図1のように、線の中心から左右3mm、2mm 離れた4箇所の線幅を測定し、平均値を1回の測定値としました。

- 10回の繰返し測定を行い、10回の測定値の平均値を線幅の測定結果としました。

-

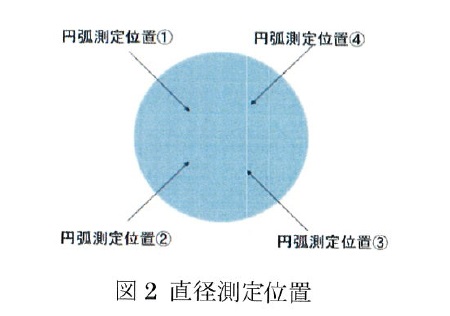

ディグ測定

- 各マークにつき、図2のように約90度ずつ離れた位置の円弧のエッジ4点を検出しました。

- 4点から最小二乗円を計算し、その直径を求め、1回の測定値としました。

- 10回の繰返し測定を行い、10回の直径の測定値の平均値を直径の測定結果としました。

測定結果

スクラッチ

| 幅 呼び値 (μm) |

呼び値からの偏差 (μm) |

不確かさ (μm) |

|---|---|---|

| 80 | 0.28 | 0.12 |

| 60 | 0.26 | 0.15 |

| 40 | 0.26 | 0.15 |

| 30 | 0.21 | 0.07 |

| 25 | 0.16 | 0.10 |

| 20 | 0.17 | 0.14 |

| 15 | 0.17 | 0.09 |

| 10 | 0.19 | 0.12 |

| 5 | 0.14 | 0.13 |

| 4 | 0.15 | 0.17 |

| 3 | 0.16 | 0.12 |

| 2 | 0.16 | 0.12 |

| 1 | 0.19 | 0.14 |

ディグ

| 直径 呼び値 (μm) |

呼び値からの偏差 (μm) |

不確かさ (μm) |

|---|---|---|

| 600 | 0.29 | 0.05 |

| 400 | 0.27 | 0.05 |

| 300 | 0.17 | 0.05 |

| 200 | 0.25 | 0.04 |

| 150 | 0.27 | 0.04 |

| 100 | 0.16 | 0.03 |

| 50 | 0.28 | 0.04 |

| 40 | 0.26 | 0.05 |

| 30 | 0.17 | 0.05 |

| 20 | 0.13 | 0.11 |

| 10 | 0.06 | 0.04 |

| 5 | -0.01 | 0.05 |

表面品質比較判断プレート(スクラッチ&ディグ検査用)

| 商品番号 | A15700B |

|---|---|

| 材質 | 合成石英ガラス |

| 形状 | 90×65×1.5t(mm) |

| 形状 | 90×65×1.5t(mm) |

| 価格(税別) | 39,800円 |

| 価格(税込) | 43,780円(消費税3,980円) |