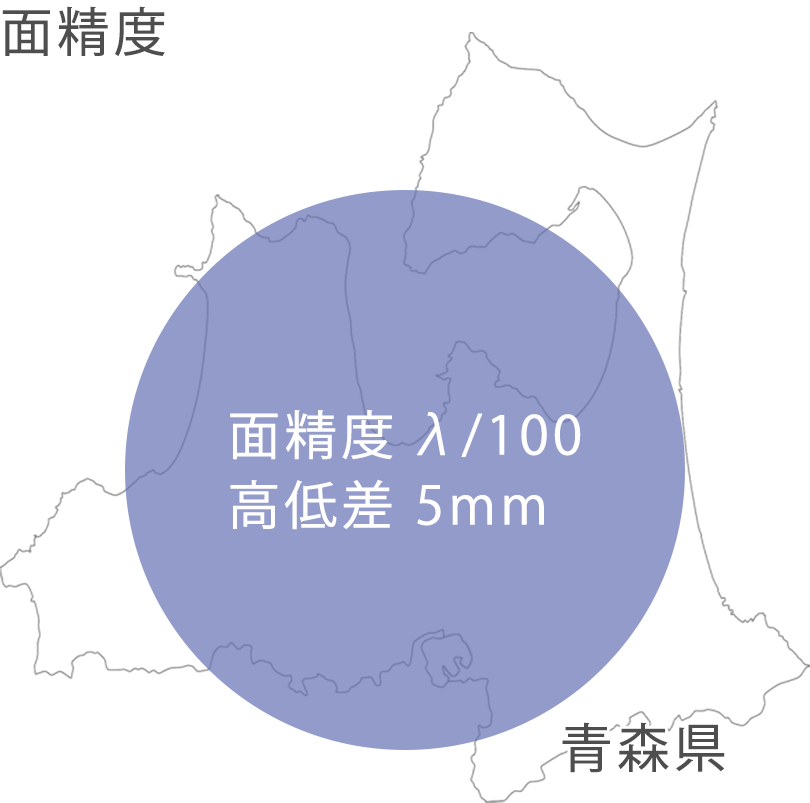

世界最高水準の平面精度を実現

産総研との共同研究によって、Φ100mmの90%でλ/100の平面基準原器を保有しております。 これにより当社で製作した製品の面精度は極めて高い精度での保証が可能となりました。

テクニカルの平面基板

当社は、産業技術総合研究所との共同研究を通じ、超高精度平面基準原器の研磨加工に取り組みました。さらに研磨した平面基板の保持機構などを工夫することで、保持後の面精度の変形やたわみの発生を極力押えΦ100mmの90%でλ/100平面基準原器を製造し、測定保証をすることができるようになりました。今後さらなる高精度な平面基準原器の製作を目指しております。

(ハウジングヘポッティング後)

(ハウジングヘポッティング後)

(ハウジングへのポッティング後の面精度 産業技術総合研究所 測定)

λ/100の干渉計基準原器の製作

※一部抜粋 記載の役職名は 平成26年当時のものです。

産業技術総合研究所との共同研究によりλ/100の干渉計基準原器を製作しました。

独立行政法人 産業技術総合研究所 株式会社テクニカル

ポイント

- 角度測定を利用した超高精度平面度評価装置を開発

- 装置に組み込んだ状態で世界最高水準の平面精度を実現

- 平面鏡、プリズムといった光学部品の高精度化に貢献

概要

独立行政法人 産業技術総合研究所【理事長 中鉢 良治】(以下「産総研」という)計測標準研究部門【研究部門長 千葉 光一】長さ計測科 長さ標準研究室 尾藤 洋一 研究室長、近藤 余範 主任研究員は、株式会社テクニカル【代表取締役社長 山内 一秀】(以下「テクニカル社」という)と共同で、平面度 λ/100(約6.3nm:関東平野の広さに対して5mm程度の凹凸に相当)の超高精度平面ガラス基板を開発した。

今回開発した超高精度平面ガラス基板は、産総研が新たに開発した角度測定方式を用いた超高精度平面度測定装置(SDP:Scanning Deflectometric Profiler)による評価技術を利用したもので、装置に組み込んだ状態でλ/100の平面度を実現した。

現在、製造現場で用いられている平面度測定装置の測定精度はλ/20(約32nm)程度であるが、この超高精度平面ガラス基板を基準板として組み込むと、その測定精度がλ/100程度に向上する。製造現場における平面度の測定・評価精度が向上することによって、平面鏡やプリズムなどのさまざまな光学部品の加工精度の向上が期待される。

なお、この技術の詳細は、2014年9月16~18日に国立大学法人 鳥取大学(鳥取県鳥取市)で開催される精密工学会で発表された。

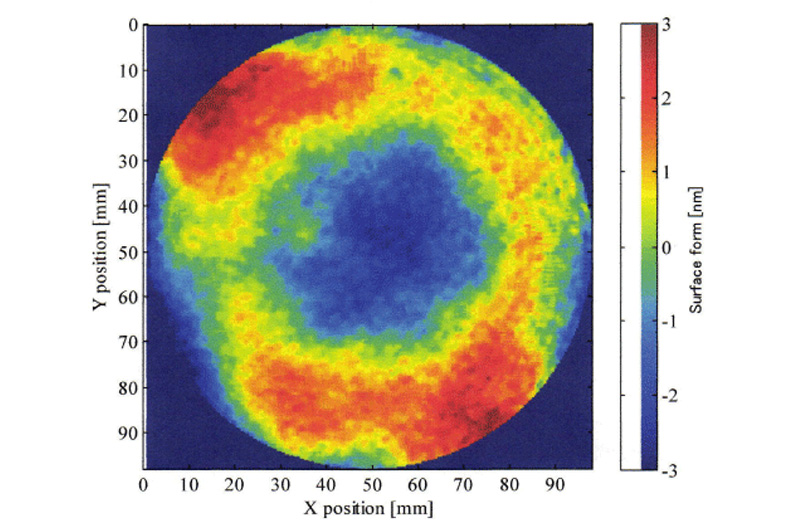

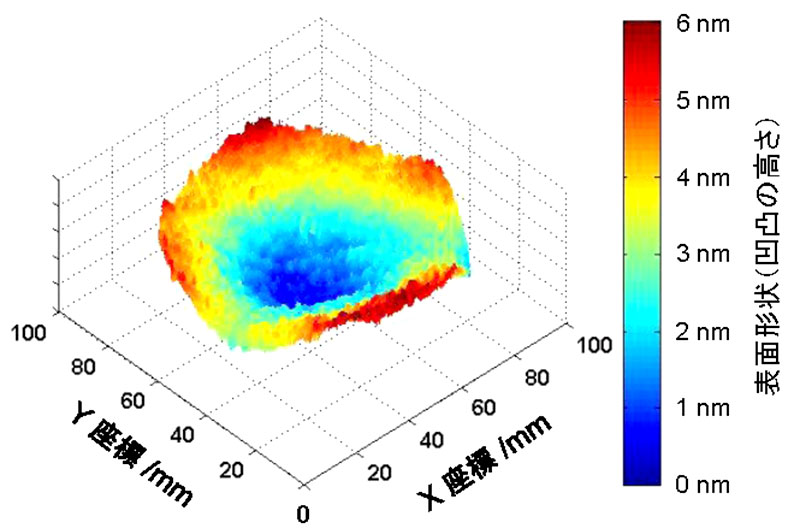

今回開発した超高精度平面基板 直径100mm(左)とその平面形状測定結果(右)

赤色の部分(外周付近)と最も凹んだ青色の部分(中央付近)との凹凸の差が6nm以下となっている。

開発の社会的背景

高精度な平面基板は、例えば、半導体やフラットパネルディスプレー用露光装置のマスク基板や反射鏡などに用いられ、その性能を左右する重要な基板技術である。また、シリコンウエハーの平坦度測定装置などナノメートルレベルの凹凸を測定する装置には、測定の基準となる高精度な平面基板が必要である。次世代の半導体露光装置(EUV)では、より高精度のマスク基板が必要とされるなど、これらの平面基板に要求される精度は、年々高まる一方である。

平面基板を作製するには、基板表面の研磨技術だけではなく測定(評価)技術も必要である。しかし、λ/100レベルの超高精度平面基板は、これまで測定・評価技術がなく、「測れないものは造れない」という状態であった。

研究の経緯

産総研は、国家標準機関として、フィゾー干渉計を用いた世界最高精度の平面度を標準供給してきたが、近年、さらなる高精度化を目指し、角度測定を利用した新たな方式による平面度測定技術の開発に取り組んできた。

一方、テクニカル社は、自社で製造販売しているさまざまな光学部品の基準となる平面基板の高精度化に取り組んでおり、独自の研磨技術をもっている。しかし、研磨した平面を高精度で評価することは難しかったため、達成できる精度には限界があった。

本開発では、産総研の測定技術とテクニカル社の研磨技術を組み合わせることで、超高精度な平面基板の実現を目指すこととした。

研究の内容

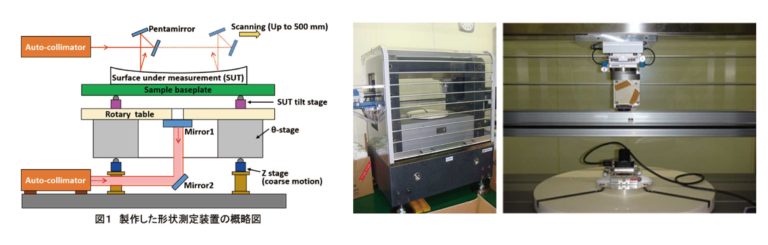

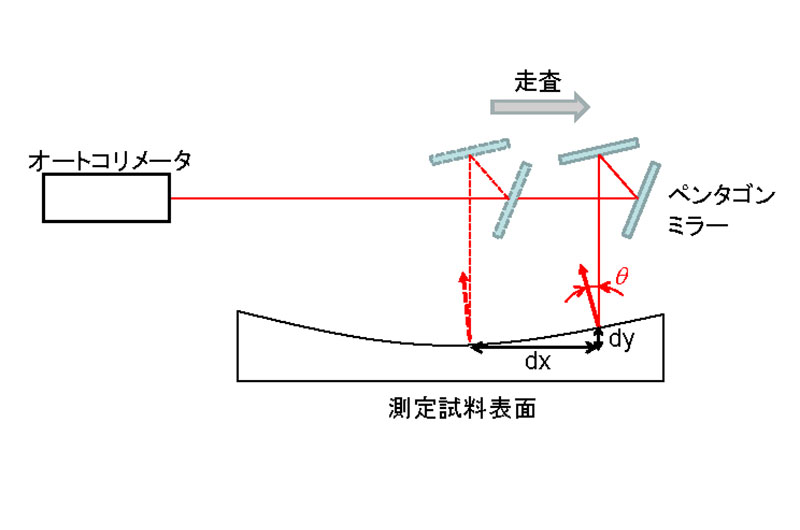

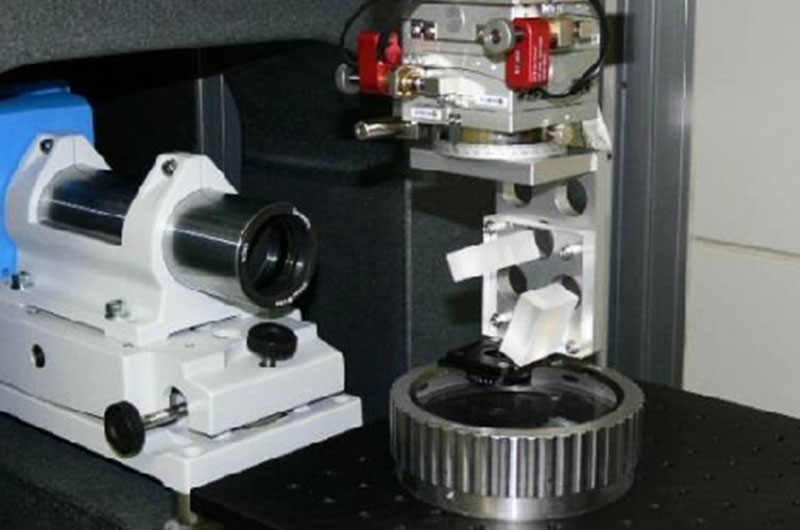

今回、物体表面の局所的な角度の分布を、オートコリメーターと呼ばれる角度測定装置により測定し、得られた角度分布を積分することで物体表面の平面形状(凹凸)を求めた。この手法は、フィゾー干渉計のように基準となる平面を必要とせず、角度測定の精度のみによって平面度の測定精度が決まる。図1に今回開発した超高精度平面度測定装置(SDP)の概略図とその外観を示す。市販のオートコリメーターを角度測定装置として用い、そこから出射される角度測定用の光ビームを、ペンタゴンミラーを介して測定試料表面に当てる。ペンタゴンミラーを移動させて試料表面上で光ビームの当たる位置を走査し、反射光ビームの位置から、局所的な角度分布を測定する。今回開発した装置は、測定原理と装置構成がともに非常にシンプルであるにもかかわらず、平面度測定の再現性として、口径300 mmに対し±1 nm以下という非常に高い精度を達成した。

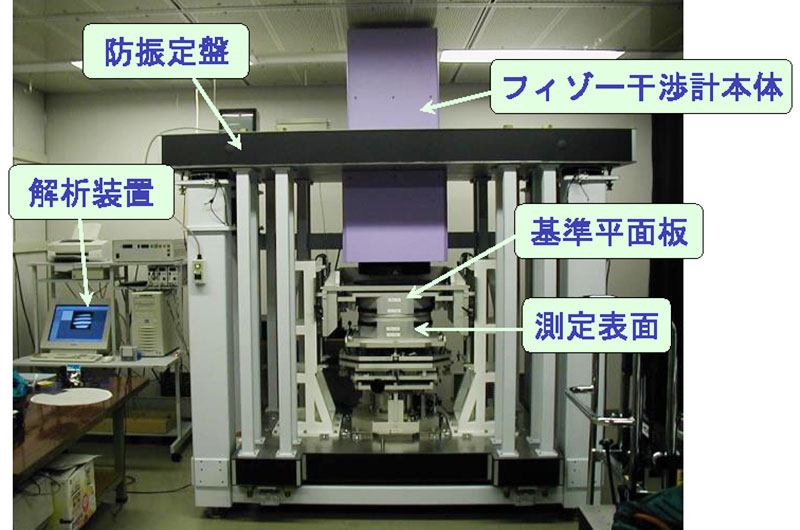

図1 超高精度平面度測定装置(SDP)の概略図(左)とその外観(右)

さらにSDPにより、平面度国家標準機として用いられている既存のフィゾー干渉計(図2)も高精度化できた。これまでは、より高精度な平面度測定機がなかったため、フィゾー干渉計に用いられる基準平面板に発生する重力たわみの影響を評価できず、高精度化は困難だった。SDPを利用すると、重力たわみの高精度な評価ができるため、既存の平面度国家標準器でもλ/100を超える測定精度が実現可能となった。

図2 現在の平面度国家標準器(フィゾー干渉計)

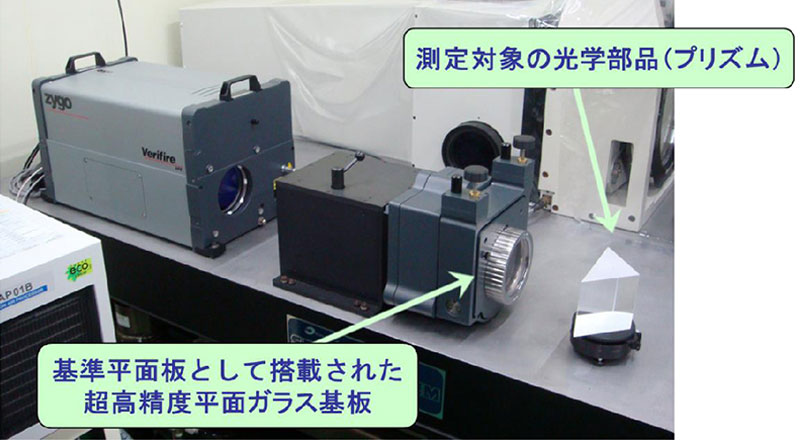

テクニカル社は、産総研による平面形状の評価結果をもとに、独自の技術を用いて超高精度平面ガラス基板の研磨に取り組んだ。さらに、研磨した平面ガラス基板の保持機構も併せて開発した。枠材や保持位置を工夫することで設置時の変形やたわみの発生を抑え、他の装置に組み込める状態でも研磨時の平面度が損なわれず、λ/100の平面度を達成した(直径100mm:有効径90 %)。この保持機構により、開発した超高精度平面ガラス基板を、基準平面板として製造工程で用いられる平面度測定装置(市販のフィゾー干渉計)に組み込むだけで、その測定精度を大きく向上させることができる(図3)。製造工程における平面度の測定・評価精度が向上したことで、平面鏡やプリズムといった光学部品をこれまでにない加工精度で提供することが可能となった。

図3 市販のフィゾー干渉計に基準平面板として搭載された平面ガラス基板

今後の予定

テクニカル社は、今回開発した超高精度平面基板を基準平面板として組み込んだフィゾー干渉計を用いて、自社で製造するさまざまな光学部品の高精度化・高信頼性化を図るとともに、今後は、さらに大型の超高精度平面基板(直径150 mm)の開発に取り組む予定である。

産総研では、今秋頃を目途に今回開発した超高精度平面度測定装置を用いて平面度の校正サービスを開始する予定である。

用語の説明

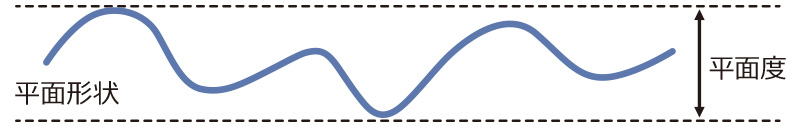

平面度

物体表面の凹凸の度合いを示す指標の一つ。平面形状を平行な2平面で挟んだとき,平行2平面の間隔が最小となる場合の2平面の間隔で表される。平面度が小さいほどより平らな表面と言える。

λ/100

平面度の表記方法の一つ。平面度の測定に用いられるレーザー干渉計の光源波長λを基準に表したもので、通常λはヘリウム(He)-ネオン(Ne)レーザーの波長で約633nmである。従って、λ/100は約6.33nmに相当する。通常入手可能な高精度平面基板の平面度はλ/20(約32 nm)程度である。

マスク基板

半導体露光装置など転写技術によって電子回路などをパターンニングする際の原版の基板となるもの。高精度な平面基板であることが要求される。

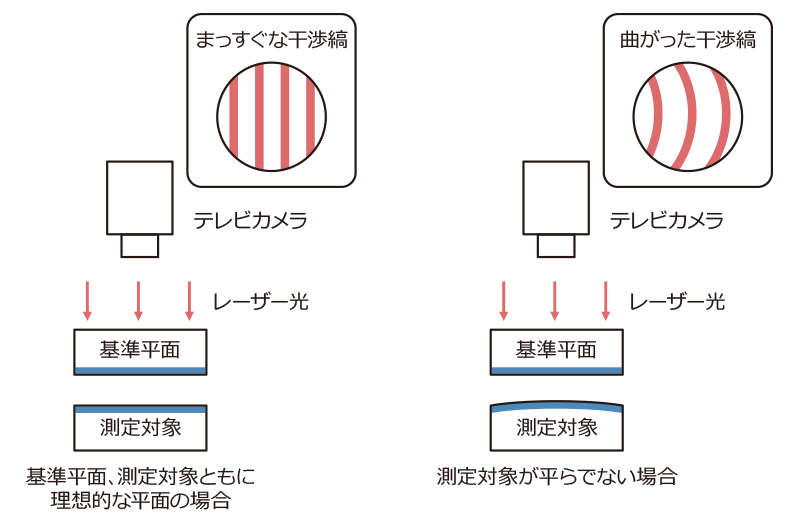

フィゾー干渉計

高精度に磨かれた基準平面と、測定対象を互いに向かい合わせた配置で、光の干渉現象を利用して測定対象の平面形状を測定する技法。両者が共に理想的な平面形状を持つ場合は、まっすぐな干渉縞が観察されるが、いずれかが理想的な平面からずれていると曲がった干渉縞が観察される。したがって干渉縞の曲がり具合を観察することにより、測定対象の平面形状を知ることができる。ほとんどの場合面板の平面精度によって装置の測定精度が決まる。

オートコリメーター

高精度に角度変化を測定する装置。測定光ビームを出射して対象表面にあて、対象表面の角度変化に伴う反射光ビームの位置変化を検出して、角度変化を測定する。

ペンタゴンミラー

45度向い合せに設置された一対の鏡。入射した光線は、2回反射することで入射角によらず90度方向が変わって反射される。

SDPの開発設置

産業技術総合研究所との共同研究によりSDPを開発設置いたしました。

当社はNEDOの助成を受け、産総研で開発されたSDPを導入しました。開発した装置の特徴は、角度測定に基づく形状測定手法であり、参照面を必要とせず、大口径の形状測定も可能な特徴を持っています。現在、様々なテストを繰り返しながら、より確かな測定が可能となるよう、産総研と共同研究を継続しています。